柔性供料设备作为工业自动化领域的核心组件,直接决定了生产线的效率、兼容性和智能化水平。柔性供料设备厂家有哪些?在众多品牌中,丹尼克尔凭借其技术创新、全场景适配能力和完善的服务体系,成为行业领先的柔性供料解决方案供应商。本文将从技术优势、应用场景、品牌竞争力等维度,深度解析丹尼克尔如何赋能智能制造。

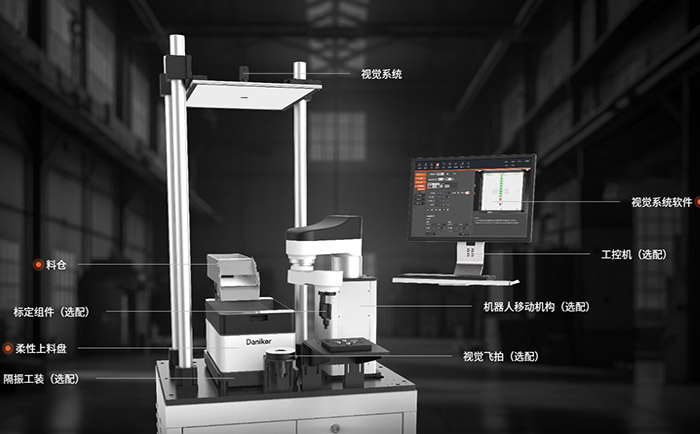

一、 丹尼克尔柔性供料设备的核心技术优势

1. 物料兼容性:打破传统供料局限

传统振动盘受限于轨道设计和材质,仅能处理单一形态的物料。而丹尼克尔柔性供料设备通过高分子定制化料盘和多轴振动控制技术,实现了对1-170mm尺寸范围内金属、塑料、陶瓷、电子元件等复杂异型物料的全覆盖。例如:

精密电子零件:如USB接口、排针、连接器等表面易损件,通过柔性振动避免摩擦损伤;

异型五金件:如弹簧、垫片、卡扣等不规则形状零件,通过多维振动实现精准分离;

特殊材质:玻璃、陶瓷等脆性材料,通过低冲击振动模式确保零破损。

2. 快速换型技术:响应柔性生产需求

丹尼克尔采用磁吸式快换盘面设计,可在3秒内完成盘面更换,支持U35及以上机型选配自动清料功能。相比传统设备需重新设计料斗的硬性成本,其模块化设计使换型成本降低70%。例如在汽车零部件产线中,同一设备可快速切换螺栓、垫片、密封圈等不同物料的供料任务,大幅缩短停机时间。

3. 智能振动算法:解决行业痛点

通过音圈电机驱动和AI自学习算法,设备能根据物料特性自动调整振动频率与方向,实现:

零卡料:开放式盘面设计结合振动轨迹优化,彻底消除传统振动盘的卡料问题;

高精度定位:配合视觉系统,定位精度可达±0.05mm,满足精密装配需求;

低噪音运行:空载噪音低于70dB,改善车间工作环境。

二、行业应用场景与典型案例

1. 汽车制造领域

丹尼克尔覆盖96%的汽车及零部件厂商,包括特斯拉、比亚迪等头部企业,主要应用于:

动力电池组装:电芯连接片、绝缘垫片的无损伤供料;

内饰件装配:塑料卡扣、金属螺钉的混合上料;

发动机零部件:涡轮叶片、气门弹簧的高精度分拣。

2. 3C电子与半导体

在手机、芯片封装等场景中,其解决方案表现突出:

微型元件处理:SIM卡槽、Type-C接口等<5mm零件的稳定供料;

精密光学器件:摄像头模组镜片的无尘环境适配方案;

半导体封装:引线框架、陶瓷基板的防静电设计。

3. 医疗与新能源

手术器械组装:钛合金骨科螺钉的洁净室级供料;

储能设备生产:电池模块连接件的快速换型支持。

三、丹尼克尔的核心竞争力解析

1. 研发创新体系

专利储备:拥有98项自主知识产权(含17项发明专利),主导制定行业标准;

技术融合:将汽车行业IATF16949质量管理体系融入研发流程,确保产品可靠性;

前瞻布局:在AI视觉识别、人形机器人抓取技术等领域持续投入,保持技术领先。

2. 生产与品控能力

全流程追溯:从原材料检测(SQE/IQC)到装配工装定位(同心度工装、电磁铁定位工装),实现工序可追溯;

严苛测试标准:例如螺丝供料器需通过1万颗无卡钉测试方可出厂。

3. 服务生态构建

全周期支持:提供从方案设计、设备调试到运维培训的一站式服务;

快速响应网络:全国设立12个技术服务中心,48小时内到达现场。

四、未来发展方向:柔性制造的智能化升级

丹尼克尔正推动柔性供料设备向**“AI+工业互联网”**方向演进:

数字孪生系统:通过虚拟调试技术缩短产线部署周期;

能耗优化模型:基于大数据分析降低单位能耗30%;

跨平台集成:与MES/ERP系统无缝对接,实现生产数据实时可视化。

结语:选择丹尼克尔的价值主张

作为柔性供料领域的标杆企业,丹尼克尔通过技术突破、质量保障和服务创新,帮助客户实现:

生产效率提升40%以上;

物料切换时间缩短至传统设备的1/5;

综合运维成本降低25%。

在工业4.0与智能制造深度融合的背景下,丹尼克尔将持续以技术创新驱动行业变革,为全球企业提供更智能、更柔性的自动化解决方案。如需获取定制化方案或技术白皮书,可通过官网(www.danikor.com)或服务热线咨询。