在汽车零部件、新能源三电系统及3C电子装配过程中,螺栓拧紧质量直接影响产品的安全性与可靠性。然而,传统拧紧作业高度依赖操作人员的手感和记忆,容易出现重复拧紧、漏拧、错序拧紧等问题,不仅降低生产效率,更为产品埋下潜在质量隐患。

一、传统人工拧紧为何容易出现“重打”问题?

在传统装配模式中:

l 操作人员难以准确记忆每一个拧紧点位

l 多工位作业节奏快,易发生重复操作

l 无实时位置检测,无法识别是否已完成拧紧

l 缺乏过程数据记录,问题难以追溯

其在多颗螺栓、高节拍的自动化产线中,重复拧紧可能导致:

l 预紧力异常波动

l 螺纹损伤或滑牙

l 产品一致性下降

l 售后风险增加

因此,仅依靠人员培训已难以满足高质量装配要求。

二、如何实现防重打控制?

为了有效避免重复拧紧带来的风险,丹尼克尔的智能电批具备复拧防错功能。通过智能电批,操作人员可以一键开启重复拧紧检测功能,设置对应的检测扭矩和角度窗口值。这些参数的设置可以根据具体的生产工况进行调整,以确保检测的准确性和可靠性。

1. 检测扭矩和角度窗口值

智能电批通过高精度传感器实时监测拧紧过程中的扭矩和角度。当螺钉已经拧紧到位后,再次拧紧时,角度的变化会明显偏小。通过设置角度窗口值,系统可以检测到这种异常变化,并立即报错,提醒操作人员停止操作,避免继续施加扭矩导致螺钉过度拧紧损坏。

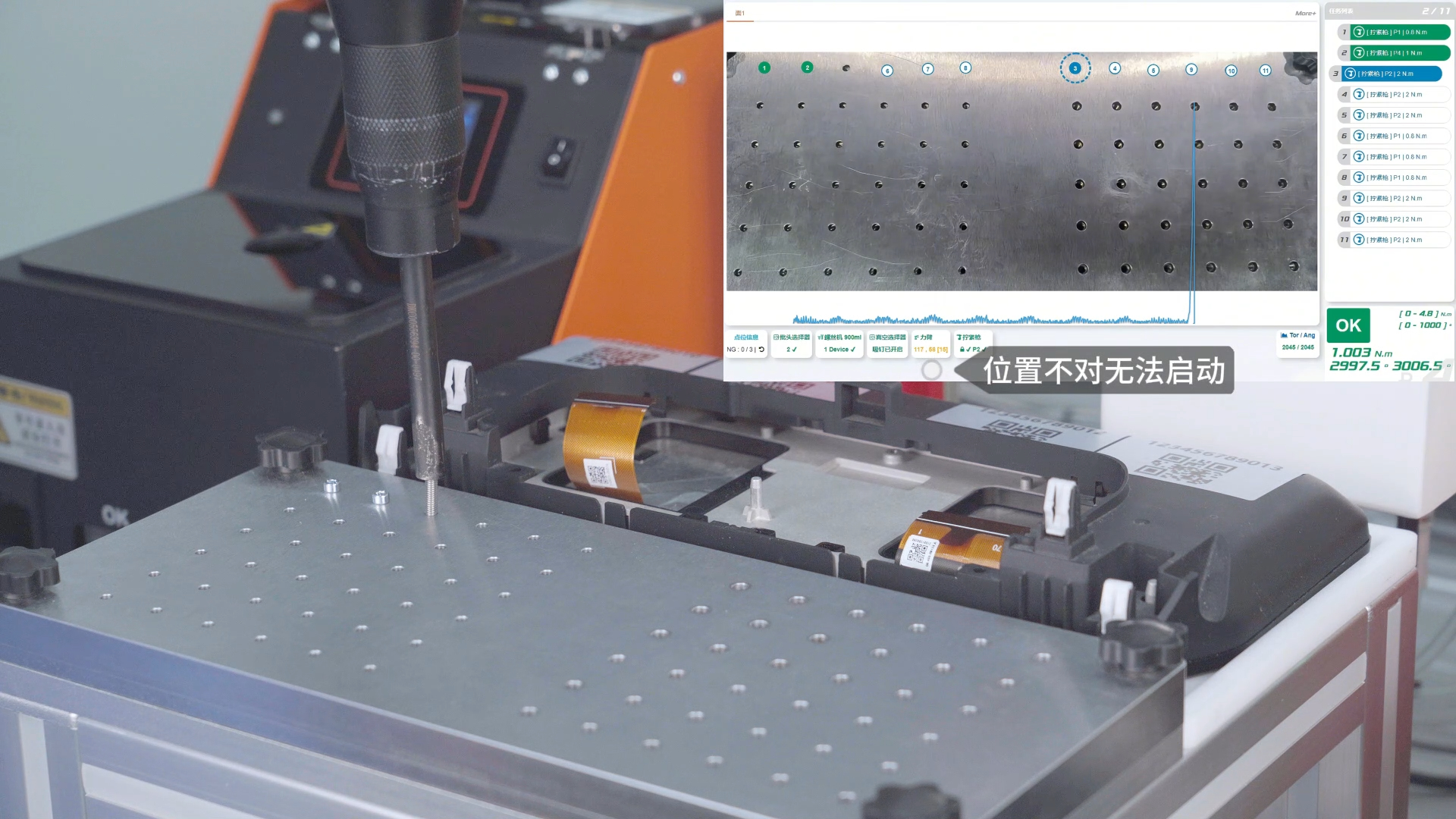

2. 搭配定位力臂

通过提前预设好拧紧位置的XYZ坐标,实现拧紧过程的位置识别与顺序控制。通过编码器,进行XYZ方向位置检测,将角度、位移等转化为数字信号并传输,实现精准定位,

只有确认到达程序设定的点位时,才可执行拧紧,拧紧完成后方可移动至下一个点位,进而有效避免重复拧、漏拧等错误操作,确保装配过程规范可控。

重复拧紧并非简单操作失误,而是传统装配模式下控制维度不足的结果。自动拧紧系统通过空间位置识别、顺序逻辑管理与状态锁定,实现对拧紧行为的全过程约束,从根本上解决重打问题,构建可控、可追溯、高一致性的装配质量体系。